技术文章

热门搜索:

热门搜索:  更新时间:2025-10-29

更新时间:2025-10-29 点击次数:237

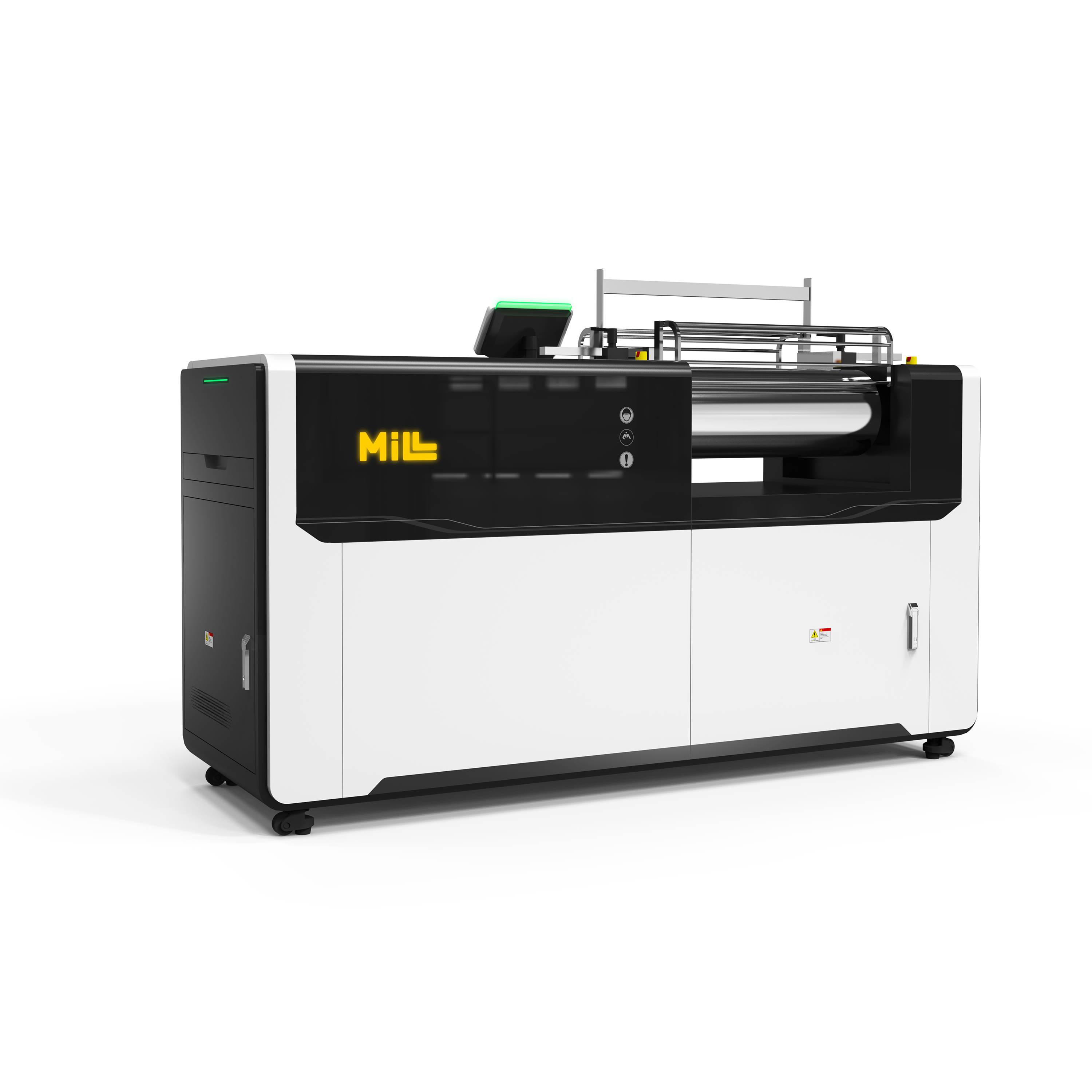

点击次数:237  在橡胶加工体系中,开炼机凭借结构简洁、操作灵活的特点,成为塑炼、混炼等基础工序的核心设备。其炼胶过程通过机械作用与物料特性的精准匹配,将生胶转化为具备特定性能的胶料,为后续硫化、成型等工序奠定基础。深入理解开炼机的炼胶原理、工艺流程及控制要素,是保障橡胶制品质量稳定性的关键。

在橡胶加工体系中,开炼机凭借结构简洁、操作灵活的特点,成为塑炼、混炼等基础工序的核心设备。其炼胶过程通过机械作用与物料特性的精准匹配,将生胶转化为具备特定性能的胶料,为后续硫化、成型等工序奠定基础。深入理解开炼机的炼胶原理、工艺流程及控制要素,是保障橡胶制品质量稳定性的关键。

炼胶核心原理:机械作用与物料响应的协同

开炼机的炼胶效果源于两个相对回转辊筒产生的复合机械作用,其核心机理可从力学与流变学角度双重解析。从力学本质来看,两辊筒的速差形成剪切场,而逐渐缩小的辊距则产生挤压效应,二者共同作用使橡胶大分子链发生断裂与重组,实现生胶可塑性的调节。在这一过程中,胶料能否稳定进入辊隙取决于摩擦角与接触角的关系 —— 只有当胶料与辊筒的摩擦角大于接触角时,摩擦力才能克服推斥力,将胶料持续拉入辊距完成加工。

从流变学视角,炼胶过程是胶料在辊隙楔形区域的动态响应过程。挤压作用随横压力增大而增强,剪切强度则与辊筒速比正相关,速比越大,剪切力越显著。同时,辊距的调整可改变胶料的速度梯度,例如薄通塑炼正是通过减小辊距提高速度梯度,强化剪切效果以加速分子链断裂。值得注意的是,胶料在辊隙中会形成封闭回流区,仅靠速差无法完全消除,需通过切割翻胶破坏回流,促使物料沿辊筒轴线均匀分布,避免局部混炼不均。

基础炼胶工艺:从塑炼到混炼的完整流程

开炼机炼胶主要涵盖塑炼与混炼两大核心工序,二者虽目标不同,但工艺逻辑一脉相承,均遵循 "机械作用调控物料性能" 的原则。

塑炼工艺:构建基础可塑性

塑炼的核心目标是降低生胶弹性、提高可塑度,为配合剂均匀分散创造条件。开炼机塑炼主要采用两种方式:包辊塑炼法通过将生胶持续包覆在辊筒上,利用反复挤压剪切实现软化;薄通塑炼法则通过极小辊距(通常 1-2mm)使胶料呈薄层通过辊隙,在高强度剪切下快速提升可塑性。塑炼效果取决于辊温、辊距与塑炼时间的配合 —— 天然橡胶等包热辊胶料需控制适宜温度促进分子链松弛,而合成橡胶则需较低辊温避免粘辊。

混炼工艺:实现组分均匀复合

混炼是将塑炼胶与补强剂、填充剂、硫化剂等配合剂均匀混合的过程,需严格遵循 "循序渐进、分区融入" 的操作逻辑。典型的混炼流程可分为四个阶段:首先将生胶、再生胶或母炼胶投入辊筒,待其稳定包辊后加入固体软化剂(如石蜡、古马隆树脂);随后加入用量少、作用关键的小料,包括活化剂(氧化锌、硬脂酸)、促进剂与防老剂等;接着分批加入炭黑、填充剂等大料,待其基本吃入后加入液体软化剂,若二者用量较大可交替加入以避免结团;最后加入硫化剂及超速级促进剂,快速混匀后下片。

特殊胶料需针对性调整流程:白炭黑因易形成氢键难分散,需在小料前分批加入;丁腈橡胶(NBR)与硫黄相容性差,应将硫黄提前至小料阶段加入,促进剂则延后添加。整个混炼过程需通过切割、翻胶等操作破坏物料回流,确保各组分在橡胶基质中达到微观均匀。

关键控制要素:决定炼胶质量的核心参数

开炼机炼胶是多参数协同作用的过程,任一要素的偏差都可能导致包辊不良、分散不均、过炼或焦烧等问题,需精准调控以下核心参数。

物料特性:包辊性的基础保障

胶料的包辊性直接影响吃粉速度与分散效果,其优劣取决于生胶性质、配方组成与加工条件的匹配度。天然橡胶(NR)因格林强度高、松弛时间长,包辊性天然优于顺丁橡胶(BR)等合成橡胶;向 BR 中加入补强剂可提高格林强度,改善包辊性,而过量液体软化剂则会降低包辊稳定性,甚至导致脱辊。温度是调节包辊性的关键手段:胶料需处于玻璃化转变温度(Tg)与粘流温度(Tf)之间,低于 Tg 无法包辊,高于 Tf 则会粘辊,唯有适宜温度区间才能实现稳定加工。

设备参数:机械条件的精准设定

装胶容量:需与设备规格匹配,通常按经验公式 Q=KDL 计算(Q 为装胶量,K 为经验系数 0.0065-0.0085L/cm²,D 为辊筒直径,L 为辊筒工作长度)。容量过大导致堆积胶打转失去夹粉作用,过小则吃粉困难、效率低下。

辊距与速比:辊距通常控制在 4-8mm,混炼过程需随胶料量增加逐渐调大;速比一般为 1.15-1.27,速比过大易导致过炼与升温过快,过小则剪切不足影响分散。

辊温控制:天然橡胶包热辊,前辊温度略高于后辊;合成橡胶包冷辊,前辊温度低于后辊。一般辊温控制在 50-60℃,合成橡胶需低 5-10℃,高熔点配合剂胶料可适当升温。

操作规范:工艺执行的细节把控

加料方式直接影响分散效率,配合剂需沿辊筒轴线均匀撒在堆积胶上,避免固定位置加料导致的局部吃粉不均。混炼时间通常为 20-30 分钟,合成橡胶需延长 1/3,时间过短分散不匀,过长则引发过炼,导致橡胶分子量过度降低、物性下降。此外,全程需监控胶料温度与状态,通过冷却系统控制温升,防止焦烧等异常情况。

实践应用与质量保障

开炼机炼胶的实践性极强,需根据胶料类型优化工艺参数。以解放鞋大底胶料为例,采用 XK-360 开炼机时,需控制前辊温 45℃、后辊温 40℃,装胶容量 25kg,混炼时间 25 分钟,通过分段加料与多次翻炼实现组分均匀混合。对于硬质胶,因硫黄用量高达 30-50 份,需调整为 "先加硫黄后加促进剂";海绵胶则因软化剂用量大,需将其延后至最后加入,避免影响分散。

质量管控的核心在于平衡 "分散均匀性" 与 "分子链完整性":通过切割翻胶、均匀加料保障分散质量,通过控制温度、时间与机械强度避免过炼。混炼后的胶料需冷却至 40℃以下,停放 8-24h,使配合剂充分扩散,进一步提升均一性。

开炼机炼胶是橡胶加工的基础环节,其本质是通过机械作用与物料特性的精准协同,实现橡胶性能的定向调控。从原理认知到参数设定,从常规工艺到特殊调整,每一环的精细化操作都直接影响最终制品质量。随着橡胶工业对性能要求的提升,开炼机炼胶将朝着 "参数数字化、操作标准化、过程可视化" 的方向发展,在传统设备基础上实现更高质量的加工产出。

开炼机炼胶方式在橡胶制品的多个领域都有广泛应用,以下是一些具体的应用案例:

轮胎制造:在轮胎生产中,开炼机用于轮胎胶料的塑炼和混炼工序。通过开炼机将生胶与炭黑、硫磺、促进剂等助剂均匀混合,可提升胶料的可塑性和物理性能。例如,广东某大型轮胎厂采用低温一次法炼胶系统,其中开炼机部分采用 ME500 低压变频器驱动,能快速响应负载突变,满足开炼机负载驱动要求,胶料从密炼机排料后,无需经过停放等过程,只需经过开炼机即可完成终炼,整套炼胶系统比传统的直流调速系统节能约 10%-15%。

密封件生产:对于 O 型圈等橡胶密封件,开炼机用于混炼橡胶原料。通过调整开炼机的辊筒温度、转速、间隙等参数,将橡胶与各种配合剂充分混合,使密封件具备良好的弹性和耐候性,能够在不同的工作环境下保持密封性能。

鞋底材料加工:在鞋底材料的生产中,开炼机可将橡胶与填料混合,调整硬度和耐磨性,满足不同鞋底的功能需求。如生产运动鞋鞋底时,通过开炼机混炼出具有合适弹性和耐磨性的胶料,使鞋底既有良好的缓冲性能,又能保证较长的使用寿命。

解放鞋大底胶料混炼:以解放鞋大底胶料混炼为例,采用 XK-360 开炼机,前辊筒转速 16.25r/min,后辊筒转速 20.3r/min,速比 1:1.25,混炼时间 25min 左右,装胶容量 23.6kg。辊温控制在前辊 45℃左右,后辊 40℃左右。加料顺序为:先加入天然橡胶、丁苯橡胶及再生胶合炼,再依次加入硬脂酸、固体古马隆树脂、氧化锌、促进剂、防老剂、高耐磨炉黑、锭子油、三线油,最后加入硫磺。通过这样的工艺,可制得性能符合要求的解放鞋大底胶料。

硬质胶料混炼:开炼机适用于硬质胶料的混炼,如硫黄用量高达 30-50 份的硬质胶。由于硬质胶料的特殊性,在混炼时需调整加料顺序,通常先加硫黄后加促进剂,开炼机的低温环境和灵活的操作方式能够较好地满足硬质胶料的混炼要求。